Notizie \ Movimento Terra \ Conoscere l’escavatore cingolato: il motore

Conoscere l’escavatore cingolato: il motore

28/03/2024

Pubblicato da Redazione

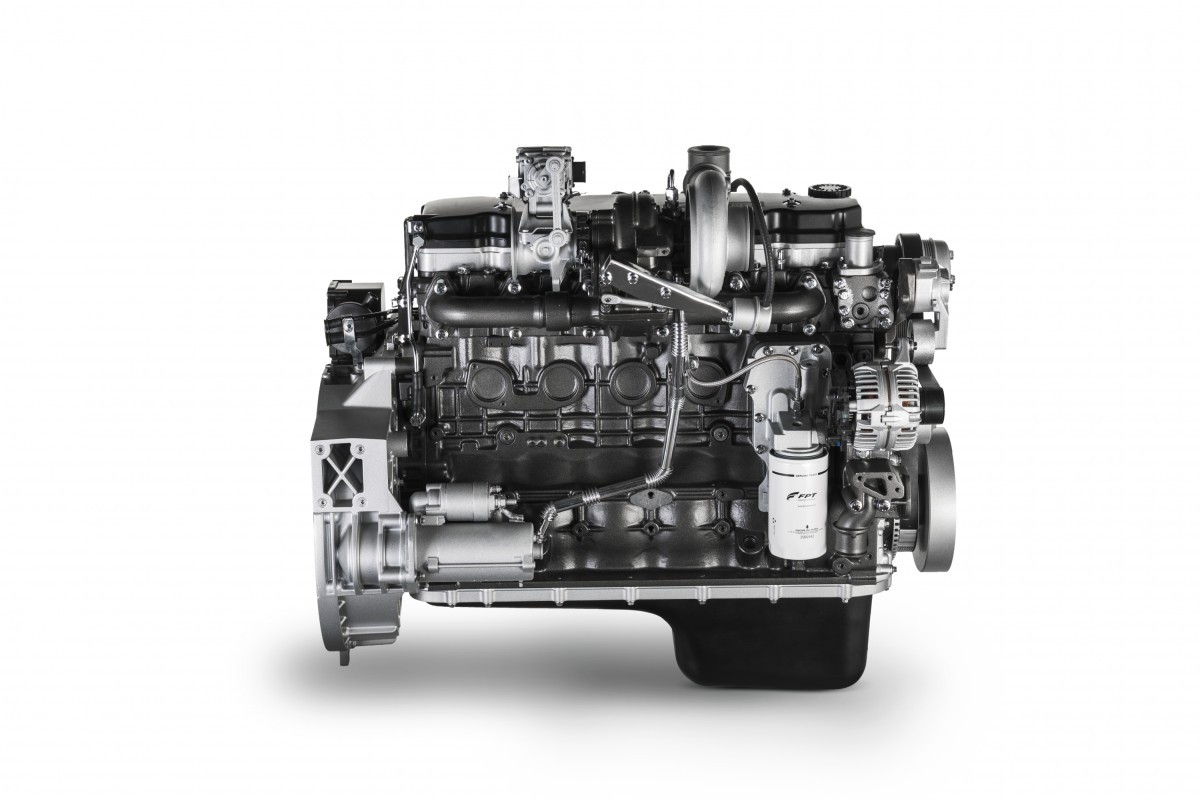

Potenza, erogazione di coppia, efficienza nei consumi di carburante, bassa rumorosità, emissioni ridotte. Sono questi i temi intorno a cui ruota l’evoluzione tecnologica dei propulsori per macchine operatrici, vero cuore pulsante dell’escavatore.

II motore diesel rappresenta idealmente il cuore dell’escavatore e non a caso, complici anche le normative sempre più stringenti in materia di emissioni inquinanti, è uno dei componenti su cui si è maggiormente concentrata l’evoluzione tecnologica in questi ultimi anni. Disposizione dei cilindri in linea, ciclo a quattro tempi, iniezione diretta, raffreddamento ad acqua sono oggi caratteristiche comuni a pressoché tutti i propulsori, così come il loro frazionamento in termini di rapporto potenza/peso e numero dei cilindri – quattro sulle macchine fino a 18/20 tonnellate, sei su quelle di classe superiore – e l’adozione di turbocompressori inter e post refrigerati, scelta questa che conferisce al motore anche una maggiore compattezza (e di conseguenza una superiore facilità di installazione) nonché una migliore efficienza in termini di consumi. Importante è il contributo di tale soluzione anche sotto il profilo della rumorosità generata dal motore, risultato cui concorrono anche altri dettagli costruttivi come ad esempio la conformazione del silenziatore, la tipologia dei tamponi elastici, la conformazione della ventola, la struttura della cabina e le soluzioni insonorizzanti per vano motore e cabina.

Alla valutazione delle prestazioni di un motore, accanto alla pura potenza erogata, concorrono naturalmente svariati parametri. Primo fra questi è l’erogazione di coppia, che deve risultare il più possibile piatta e praticamente costante a partire dai 1.500 giri, caratteristica essenziale per un propulsore che è chiamato ad azionare anche un gruppo pompe. La potenza deve crescere linearmente in rapporto al numero di giri; con un andamento lineare della potenza, infatti, il computer di bordo gestisce al meglio la variazione di portata delle pompe idrauliche e risponde alle punte di carico con migliore prontezza ed elasticità.

La ventola di raffreddamento, cui è affidato il compito di garantire la portata d'aria ottimale alla batteria dei radiatori, deve essere efficiente e silenziosa, risultato quest’ultimo ottenibile grazie a una studiata conformazione delle pale, tale da evitare turbolenze.

La gestione dei livelli di potenza erogata è un altro aspetto decisivo ai fini dell’operatività dell’escavatore, oltre che di quelli energetici. Generalmente la variazione del regime massimo di giri del motore diesel viene gestita nell'ambito della programmazione dei modi di lavoro dell'impianto idraulico; un’ulteriore opzione è quella di modificare automaticamente il regime di giri indipendentemente dalle modalità di lavoro e in funzione del livello di pressione massima degli azionamenti. In genere, grazie a questo sistema, il regime di giri viene momentaneamente elevato quando i sensori del circuito idraulico rilevano condizioni operative particolarmente gravose, per poi tornare al valore precedente quando queste cessano. Evidenti i vantaggi in termini di efficienza dei consumi, in quanto il motore viene sfruttato ad elevati regimi di rotazione solo ed esclusivamente in caso di reale necessità.

Legata alla questione dei consumi è quella dei rifornimenti. In linea generale, la capacità del serbatoio del combustibile deve garantire una prolungata autonomia di lavoro – almeno otto ore - e deve quindi essere opportunamente dimensionata in funzione del consumo orario di combustibile. Per quanto riguarda i rifornimenti di olio idraulico, l'evoluzione della tecnologia idraulica e la crescente efficienza degli scambiatori di calore hanno determinato una diminuzione dei volumi di olio in circolo nell'impianto idraulico. Fondamentale è invece la pulizia dell'olio presente nell’impianto, che incide in misura importante sull’affidabilità dei componenti e la regolarità di funzionamento degli impianti. Per questo motivo, particolarmente curato in questi ultimi anni è stato il tema del filtraggio, con l'adozione di elementi filtranti sempre più sofisticati.

Accanto alle caratteristiche e prestazioni “tradizionali” del motore – potenza, coppia, consumi – ormai da alcuni anni è in atto una complessa partita tecnologica che ha un obiettivo ben preciso: la costante riduzione delle emissioni inquinanti. Una partita che ha avuto inizio nel 1996 su impulso dell’agenzia statunitense per la protezione dell’ambiente (Epa) e dell’Unione Europea, secondo un programma articolato in step contrassegnati da sigle e acronimi - Stage e Tier – oggi familiari, che tappa dopo tappa ha consentito di ridurre del 60% gli inquinanti più critici, NOx e PM. Oggi, centrato questo risultato con l’entrata in vigore delle normative Stage IIIB/Tier 4 Interim, i costruttori affrontano già la prossima scadenza: con il 2014, infatti, anno del passaggio allo StageIV/Tier IV, l’obiettivo è ancora più ambizioso, la riduzione delle emissioni inquinanti sino al 90% rispetto allo stadio di partenza.

Studi e sperimentazioni hanno portato i costruttori a concentrarsi sullo sviluppo di due differenti strategie per il raggiungimento di questo obiettivo: l’adozione di sistemi di ricircolo dei gas di scarico comunemente noti come EGR, eventualmente in accoppiata con un filtro antiparticolato DPF o FAP, e i sistemi di catalizzazione a urea, meglio noti come SCR.

I sistemi EGR

L’EGR, acronimo di Exhaust Gas Recirculation, interviene con una riduzione del tasso di NOx prodotti dalla combustione attraverso una reimmissione di parte dei gas di scarico stessi nella camera di combustione; questi ultimi, in quanto privi di ossigeno, determinano un calo di temperatura all’interno dei cilindri, riducendo di conseguenza le emissioni. All’atto pratico, l’EGR convoglia parte dei gas combusti dal collettore di scarico a quello di aspirazione attraverso un condotto pilotato da una valvola gestita elettronicamente; ciò consente di variare con precisione la quantità di gas esausto reimmesso nella camera di combustione in funzione del carico e dei parametri di esercizio del motore. Poiché il sistema EGR agisce solo sugli NOx, questo è affiancato da un filtro DPF cui invece è affidato il compito di abbattere il particolato. Il principio di funzionamento è simile a quello degli equivalenti sistemi adottati sulle autovetture: il filtro trattiene il particolato, che viene quindi eliminato attraverso un processo di ossidazione ad alta temperatura.

I sistemi SCR

L’SCR - Selective Catalytic Reduction agisce invece sugli NOx intervenendo direttamente sui gas combusti a valle del propulsore. L’approccio in questo caso prevede un’ottimizzazione della combustione, mantenendone alta la temperatura in modo da ridurre il più possibile la produzione di particolato, e il loro smaltimento attraverso l’SCR. In particolare, i gas di scarico provenienti dal motore attraversano un catalizzatore all’interno del quale viene nebulizzata una soluzione a base di urea al 32% più acqua, nota con il nome commerciale Ad-Blue; questa, mescolandosi con i gas di scarico, innesca una reazione chimica di idrolisi che abbatte il livello di NOx nei gas di scarico. I risultati di questa combinazione sono azoto e acqua, elementi non inquinanti. Nella sua configurazione più semplice il sistema SCR è composto da un serbatoio per la soluzione di urea, un catalizzatore, una pompa che porta la soluzione al catalizzatore e un’unità di dosaggio per iniettare l’urea a monte del catalizzatore.

Il futuro

Entrambe le tecnologie oggi utilizzate hanno i loro pro e contro, e la decisione dei costruttori per l’una o l’altra soluzione è anche influenzata da considerazioni di mercato. Chi opera sul mercato americano, ad esempio, deve fare i conti con la scarsa diffusione dell’Ad-Blue, e difficilmente può rinunciare all’impiego dei filtri antiparticolato; per converso i sistemi EGR sviluppano temperature molto elevate che richiedono un sovradimensionamento dei sistemi di raffreddamento, cosa che può avere un certo impatto sulla progettazione della macchina. La partita è aperta; certi, invece, sono i benefici, non solo sul versante dell’inquinamento ma anche sul piano delle prestazioni, in particolare in termini di consumi.

Ultime notizie di OnSite News

Sollevamento

26/07/2024

Schares utilizza il nuovo sistema "jack-up" Enerpac a Berlino

Schares ha utilizzato il nuovo sistema "jack-up" di Enerpac...

Movimento Terra

25/07/2024

Conoscere l’escavatore gommato: le attrezzature di lavoro

Anche gli escavatori gommati possono contare su ampie possib...

Sollevamento

22/07/2024

Un portale idraulico Enerpac SBL600 per Schmidbauer

Schmidbauer ha scelto il portale SBL600 di Enerpac per il pr...

Edilizia

19/07/2024

Doka lancia il sistema di casseforme per solai DokaXdek

Doka rafforza la sua presenza in Italia con il lancio dell'i...

Movimento Terra

18/07/2024

Conoscere l’escavatore gommato: l’impianto idraulico

Centro nevralgico dell’escavatore gommato e artefice delle s...

Componenti

17/07/2024

NORD apre uno stabilimento in Texas

NORD DRIVESYSTEMS ha celebrato l'apertura del suo nuovo stab...

Notizie correlate

Movimento Terra

26/07/2024

Komatsu presenta la nuova cabina per gli escavatori

Komatsu ha perfezionato una nuova versione della cabina oper...

Movimento Terra

25/07/2024

Un "pozzo" di prestazioni per l'escavatore Bobcat E88

Un escavatore Bobcat con comando a distanza è stato utilizza...

Movimento Terra

25/07/2024

Conoscere l’escavatore gommato: le attrezzature di lavoro

Anche gli escavatori gommati possono contare su ampie possib...

Movimento Terra

24/07/2024

Un "giardino segreto" per il miniescavatore Yanmar ViO33-6

Un miniescavatore Yanmar ViO33-6 viene utilizzato quotidiana...

Movimento Terra

23/07/2024

Hitachi Construction Machinery Co. lancia l'iniziativa "LANDCROS"

Hitachi Construction Machinery Co. ha lanciato l'iniziativa...

Movimento Terra

19/07/2024

Due soluzioni Kleeman per il distretto di Istanbul

Le caratteristiche convincenti di un frantoio ad urto e di u...