Notizie \ Attrezzature \ Mattei: massima efficienza per i compressori a palette

Mattei: massima efficienza per i compressori a palette

21/11/2017

Pubblicato da Redazione

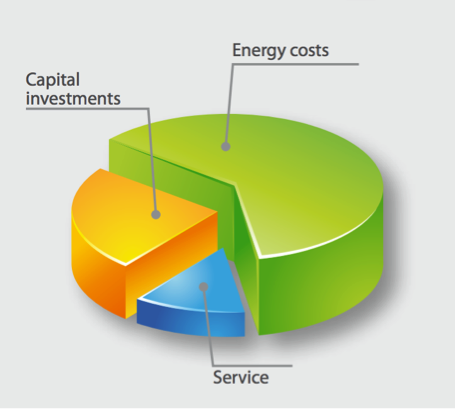

In ambito industriale, il Life Cycle Cost (LCC) è un metodo riconosciuto per simulare l’intero costo di proprietà per i beni strumentali. Nel caso di una macchina industriale, questo calcolo si basa su tre fattori principali: il costo di investimento iniziale, i costi di manutenzione ordinaria e i costi relativi al consumo energetico.

In un compressore, il costo di funzionamento è più alto del costo di investimento iniziale e dei costi di manutenzione, arrivando a incidere fino al 90% del LCC globale. Proprio gli alti costi di esercizio hanno stimolato i produttori a investire in Ricerca & Sviluppo per condurre studi sull’energia specifica e migliorare i propri prodotti in termini di aumento dell’efficienza energetica e di riduzione dell’impatto ambientale.

Mattei ci è riuscita: dati alla mano, infatti, considerando un ciclo di vita di cinque anni, un compressore rotativo a palette fa risparmiare circa il 20% di energia elettrica. Il confronto con i compressori a vite si gioca proprio sull’andamento delle prestazioni energetiche nel tempo.

Un compressore a vite presenta cuscinetti (a rulli e reggispinta) con sedi lavorate a elevate tolleranze che fanno funzionare le viti con giochi minimi, riducendo così le perdite di aria e risultando in un’alta efficienza volumetrica. Tuttavia, qualsiasi cuscinetto si logora con il tempo, determinando inevitabilmente un aumento delle tolleranze tra i rotori e una conseguente caduta della performance volumetrica. Questo calo di performance si traduce in una minore resa d’aria che varia da produttore a produttore, oscillando tra il 30% e il 55% in un periodo di 10 anni. Il calo di prestazioni viene recuperato una volta che il compressore a vite è sottoposto a revisione (di solito tra le 40.000 e le 50.000 ore), mediante l’inserimento di nuovi cuscinetti e facendo tornare il compressore alle tolleranze e performance volumetriche originali.

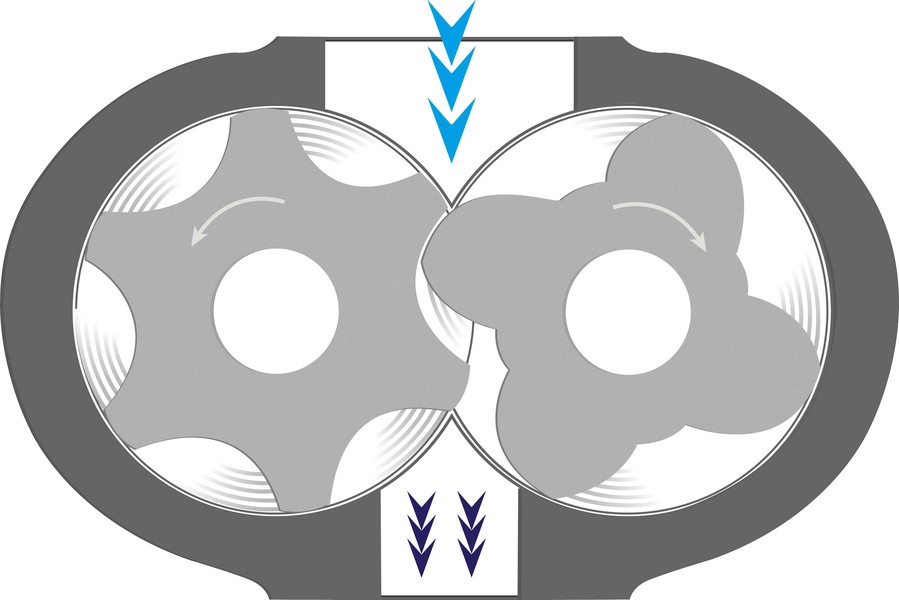

I compressori rotativi a palette Mattei, invece, non presentano cuscinetti, né a rulli, né reggispinta e si affidano a bronzine idrodinamiche lubrificate a olio che non si usurano nel tempo; il lubrificante, iniettato in pressione, svolge inoltre un’importante azione sigillante.

Il vantaggio dato dal design è duplice: in primo luogo, non si verificano perdite di efficienza volumetrica nel tempo; inoltre, un compressore Mattei funziona tipicamente oltre le 100.000 ore senza richiedere interventi per la sostituzione dei cuscinetti usurati. Una caratteristica, questa, che ha permesso a Mattei di estendere la garanzia sul gruppo pompante a 10 anni con ore illimitate. Infine, non solo la performance dei compressori a palette Mattei non diminuisce con il tempo, ma addirittura migliora dopo le prime 1.000 ore di funzionamento. In questo lasso di tempo, infatti, le palette sono sottoposte a un processo di lucidatura completa su ambo i lati che dà avvio a un trasferimento microscopico di materiale destinato a proseguire per l’intera vita del compressore.

A testimoniarlo sono gli studi condotti da prestigiosi istituti di ricerca internazionali. L’ultimo di questi è stato condotto nel 2016 negli Stati Uniti su un compressore Mattei Maxima da 55 kW da parte di Intertek. Durante un test continuo supervisionato, nelle prime 500 ore, Intertek ha certificato un miglioramento del 4% in termini di energia specifica del compressore rispetto ai test eseguiti a Zero Ore.

Il test evidenzia anche che, rispetto ai compressori a vite, la cui performance migliore viene registrata a Zero Ore, un compressore a palette dopo un breve periodo di funzionamento fa registrare un significativo miglioramento dell’efficienza energetica rispetto alle Zero Ore.

Le analisi condotte con il metodo del LCC dimostrano come un compressore Mattei sia un investimento sicuro e affidabile nel lungo termine non solo in termini economici, grazie alla riduzione dei costi di manutenzione, ma anche di impatto ambientale. Non va, infatti, dimenticato che uno dei principali fattori che contribuiscono all’emissione del gas effetto serra, responsabile del riscaldamento globale, è il consumo di energia elettrica. Tale consumo è imputabile per il 50% al settore industriale, al cui interno pesa per circa il 20% la produzione e l’erogazione alle utenze finali di aria compressa.

Ultime notizie di Ing. Enea Mattei

Attrezzature

08/04/2021

Mattei lancia la nuova serie di compressori RVXi

Connesse, innovative e facili da manutenere: le nuove attrez...

Attrezzature

26/03/2020

Mattei conquista la certificazione "IRIS" e si prepara alla scalata del mercato ferroviario

Superato a pieni voti l’esame dell’Associazione...

Stradale

18/06/2019

Mobilità sostenibile: Mattei presenta le soluzioni per le necessità di aria compressa "on board"

La presentazione al Public Transport Summit organizzato da U...

Attrezzature

09/05/2019

Ing. Enea Mattei: da un secolo pioniera nel settore dell’aria compressa

Compie 100 anni l'azienda di Vimodrone (Mi) che oggi pu...

Attrezzature

14/09/2018

Le soluzioni Mattei per il cantiere al Geofluid

A Piacenza, in occasione di Geofluid, riflettori sulle linee...

Attrezzature

15/06/2018

I nuovi compressori Blade Mattei al debutto

Debuttano sul mercato i nuovi modelli Blade 8-12, dell&rsquo...

Notizie correlate

Attrezzature

04/05/2024

Le attrezzature MB Crusher al gran completo a Intermat 2024

MB Crusher ha esposto a Intermat 2024 la sua gamma di attrez...

Attrezzature

01/05/2024

I martelli demolitori "HP Fuel Saving" di Indeco

Indeco ha introdotto già da tempo sul mercato i martelli dem...

Attrezzature

01/05/2024

Mattei presenta il compressore rotativo a palette RVD 37 i

Il nuovo compressore rotativo a palette a velocità variabile...

Attrezzature

26/04/2024

Enerpac annuncia il suo più grande sistema di estrattore "lock-grip"

Estrattore Lock Grip Enerpac da 100 t per la rimozione di pa...

Attrezzature

23/04/2024

Wacker Neuson collabora con Open-S Alliance e Clean System

Wacker Neuson si unisce a Open-S Alliance per i sistemi di a...

Attrezzature

12/04/2024

HD Hyundai lancia i martelli demolitori silenziati HRB

HD Hyundai presenta la serie di martelli idraulici silenziat...