Notizie \ Movimento Terra \ Scavi di sbancamento con sistema Topcon “machine control”

Scavi di sbancamento con sistema Topcon “machine control”

29/03/2023

Pubblicato da Ettore Zanatta

Un’importante impresa umbra si è distinta nella demolizione di una storica fabbrica di abbigliamento sportivo e nei successivi lavori propedeutici alla realizzazione di un nuovo polo commerciale e direzionale. Gli scavi di sbancamento sono stati realizzati alla perfezione grazie all’utilizzo del sistema “machine control” per escavatore Topcon MC-Max.

Il mondo delle costruzioni - e delle tecnologie a esso applicate - cambia quotidianamente. Coloro che prestano poca attenzione a questi cambiamenti e agli sviluppi correlati è destinato a subirne le conseguenze, in termini di concorrenzialità ed efficienza. Le macchine movimento terra dotate di comandi automatici garantiscono un alto livello di precisione e consentono un regolare mtrasferimento dei dati relativi al cantiere in cui esse operano. Per tale ragione costituiscono le fondamenta per un’esecuzione efficiente di un qualsivoglia progetto di costruzione. Ottimizzare l’utilizzo dei mezzi in base agli interventi da eseguire e alla loro ubicazione consente peraltro di limitare i costi senza compromettere la qualità del lavoro. Questa è una delle armi a disposizione delle imprese edili moderne per battere la concorrenza “sul campo”.

L’ha capito bene l’impresa di costruzioni umbra Trovati, alla quale è stata recentemente commissionata dalla Cagimm di Perugia la quasi totale demolizione (resterà intatto solo il centro direzionale) dell’ex stabilimento produttivo locale della Ellesse di Ellera di Corciano, azienda creata nel 1959 da Leonardo Servadio (la denominazione sociale indica le iniziali del fondatore) e passata nel 1993 nelle mani degli inglesi di Pentland Group, proprietario di altri marchi come Lacoste, Speedo e Kickers. L’ha capito bene soprattutto nella fase relativa agli scavi di sbancamento succeduti alla demolizione e finalizzati alla realizzazione di un nuovo polo commerciale del gruppo Oasi. È qui che abbiamo incontrato Giacomo Trovati, che insieme al fratello Filippo si sta occupando dei molteplici interventi all’interno del sito e che per garantirne la perfezione e l’efficacia ha utilizzato il nuovo sistema di “machine control” per escavatore Topcon MC-Max applicato a un Cat 323 “Next Gen”.

L’impresa Trovati (www.trovatisrl.it) opera nel settore delle costruzioni stradali dal 1980, originariamente con la denominazione “Fratelli Trovati” di Lamberto e Valeriano Trovati. Oggi l’azienda è condotta dalla seconda generazione della famiglia ed è specializzata nella realizzazione di grandi lavori stradali, opere di movimento terra, demolizioni, stabilizzazione e consolidamento di terreni e fondazioni stradali, opere di difesa idraulica, opere speciali in calcestruzzo armato e opere di urbanizzazione. Con sede a Capanne (PG), l’azienda svolge la sua attività anche attraverso due unità locali, sempre in provincia di Perugia, a Fontignano e Osteria San Martino (Magione), dove effettua produzione e vendita di conglomerato bituminoso a caldo, inerti vergini e riciclati. Inoltre, collabora con la Facoltà di Ingegneria dell’Università degli Studi di Perugia per la formazione degli studenti presso le proprie unità operative e i cantieri stradali. Il parco mezzi comprende, tra gli altri, stabilizzatrici, frese e vibrofinitrici, escavatori, dozer e grader (tutti equipaggiati con componenti GPS Machine Control). Per il trattamento di materiali inerti in cantiere dispone di vagli e frantoi mobili e di un impianto di riciclaggio Wirtgen KMA220. L’attività operativa si concretizza tramite 40 dipendenti con vari livelli di specializzazione, tutti formati esternamente da organi competenti in tema di sicurezza sul lavoro. L’azienda possiede la certificazione SOA per otto categorie e ha acquisito negli anni le certificazioni ISO 9001, ISO 14001, ISO 45001, ISO 37001, ISO 39001 e SA 8000.

“La nostra azienda - spiega Giacomo Trovati - svolge la sua attività dalla sede principale di Capanne (PG) e tramite due unità locali sempre in provincia di Perugia, a Fontignano e Osteria San Martino (Magione). Nella prima effettuiamo le attività di produzione e vendita di conglomerato bituminoso a caldo tramite un impianto Benninghoven TBA3000 operativo dal 2021; nella seconda ci occupiamo del trattamento e vendita di materiali inerti, oltre che del recupero e trattamento di materiali da costruzione e demolizione; per il cantiere invece disponiamo di un impianto mobile per il riciclaggio a freddo Wirtgen KMA220, che permette di realizzare direttamente in situ miscele di qualsiasi genere tramite l’utilizzo di inerte vergine, granulato di fresato e leganti. Il nostro ufficio tecnico esegue lavori di progettazione, modifiche progettuali in corso d’opera, operazioni topografiche ante e post-operam. Svolgiamo inoltre attività collaterali di ricerca nel campo dell’edilizia stradale e disponiamo di un laboratorio prove interno, in cui vengono quotidianamente eseguiti test sui materiali prodotti, e di uno mobile, per l’esecuzione di prove in situ. Per le nostre attività disponiamo di un ampio parco mezzi, tutti equipaggiati con accessori all’avanguardia. Ad esempio, utilizziamo la tecnologia GPS Machine Control sia per le macchine movimento terra che per i tracciamenti eseguiti da operatore”.

In particolare, l’impresa Trovati utilizza strumentazioni GPS Machine Control di Topcon fin dal 2007, quando le utilizzò applicate a un escavatore Cat 320C SVA e a un dozer Cat D6M, che avrebbero lavorato in RTK (Real Time Kinematic). L’anno successivo l’azienda portò avanti insieme all’Università degli studi di Perugia una sperimentazione con l’intento di ricevere le correzioni in VRS (Virtual Reference Station), quindi senza installare la stazione base in cantiere, ma con l’ausilio delle stazioni permanenti della Regione Umbria. Conferma Giacomo Trovati: “I vantaggi del sistema GPS Machine Control di Topcon sono stati da subito evidenti: eliminazione delle fasi di picchettamento preliminare, riduzione dei tempi di esecuzione e dei controlli in corso d’opera, maggiore precisione in ogni fase di lavoro e digitalizzazione del lavoro. Da lì in avanti abbiamo equipaggiato in questo modo sia tutti i mezzi movimento terra che quelli adibiti ai lavori stradali”.

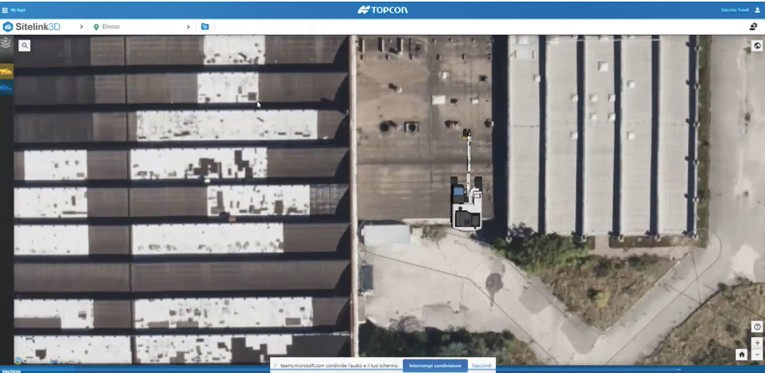

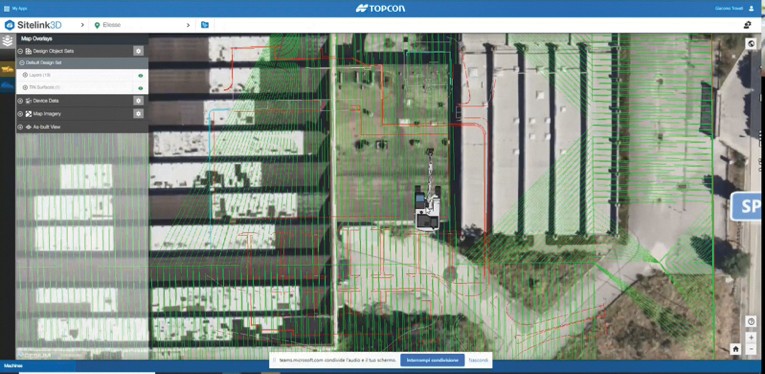

L’ultimo acquisto in ordine di tempo da parte dell’impresa Trovati è stato un escavatore cingolato Cat 323 N equipaggiato con il sistema MC-Max di Topcon. “Ai soliti vantaggi della tecnologia GPS - spiega Trovati - in questo caso bisogna considerare quelli della piattaforma Sitelink3D V2 associata al sistema, che permette di eseguire un controllo da remoto e di effettuare modifiche e integrazioni progettuali in tempo reale, favorendo al contempo una comunicazione immediata con macchina e operatore. Inoltre, qui sono utilizzabili altre importanti funzioni collegate alla geolocalizzazione e alla valutazione della produzione. Il primo utilizzo di questo escavatore così equipaggiato è stato proprio nel cantiere in oggetto, destinato alla realizzazione del polo commerciale che sta nascendo dalle ceneri della Ellesse, storica fabbrica di abbigliamento sportivo chiusa da oltre 25 anni e che da lungo tempo aspettava di essere riqualificata. Nella fattispecie il General Contractor ci ha affidato la demolizione del complesso, per un volume pari a 80.000 m3, la realizzazione degli scavi di sbancamento, per circa 50.000 m3, e di tutte le opere di urbanizzazione. Sulla base degli elaborati progettuali il nostro ufficio tecnico ha realizzato un DTM (Digital Terrain Model) di superficie da caricare nel pannello di controllo dell’escavatore, che permette di lavorare per strati con precisione centimetrica sia nelle fasi di scavo che in quelle di realizzazione delle fondazioni stradali. Così facendo l’operatore verifica costantemente e in tempo reale quote di scavo, allineamenti e pendenze ed è indipendente in ogni fase dell’intervento”.

Topcon ha progettato l’architettura MC-X per consentire la massima versatilità dei sistemi per dozer, grader e, in questo caso, per escavatori. La combinazione di tecnologie di comunicazione multiple, il supporto a numerosi sensori di elevazione, IMU (Intertial Measurement Unit) e antenne GNSS rendono questa piattaforma una scelta efficace in svariate applicazioni.

In particolare, il sistema MC-X sfrutta la modularità e funzionalità di facile utilizzo per aiutare gli utenti a ottenere di più dalle macchine con soluzioni “su misura” per il metodo di lavoro individuato. Un approccio, questo, che riduce gli acquisti di apparecchiature non necessarie e offre un migliore ritorno sull’investimento. La piattaforma MC-X, oltre che flessibile, è anche potente e si adatta alle diverse applicazioni e tipologie di macchine, migliorando le prestazioni di livellamento e velocità. “In termini pratici - spiega Giacomo Trovati - con un’esperienza software riprogettata e immersiva la piattaforma MC-X - e in particolare con il sistema

MC-Max qui adottato - offre le stesse applicazioni ricche di funzioni come in precedenza ma con una struttura più semplice. È possibile controllarne il funzionamento grazie all’integrazione di servizi a bordo e basati su cloud, con una copertura che include i principali sistemi satellitari GNSS (GPS, GLONASS, Galileo e BeiDou). Inoltre, è possibile scegliere tra stazioni con basi locali e soluzioni di correzione basate su reti di stazioni di riferimento”.

La piattaforma MC-X fornisce componenti modulari, può realizzare un’operazione completa e creare visibilità tra processi e posizioni in molteplici campi d’applicazione. Come nel caso di Ellera di Corciano, soprattutto in scavi e spianamenti. “Ottenere tagli più precisi - conferma Trovati - significa evitare una doppia movimentazione dei materiali, con evidenti risparmi in termini di riduzione dei tempi per fase, ore/uomo, tempi di viaggio e spese di carburante. Negli interventi di spianamento, poi, questa tecnologia sostituisce le supposizioni e il lavoro ‘a occhio’, con precisione e accuratezza. Con il sistema Sitelink3D già citato, poi, è possibile trasferire facilmente i file tra il nostro ufficio e la macchina e viceversa”.

Molto spesso si è sentito dire, discutendo con gli attori impegnati in cantiere, che sarebbe utile se un escavatore fungesse anche da topografo, da operatore e da addetto al controllo del livellamento. L’escavatore dotato di sistema “machine control” MC-Max può essere configurato per effettuare rilievi topografici con la benna, può lavorare in modalità automatica per seguire i progetti come un operatore esperto e controllare costantemente il livellamento, permettendo agli addetti ai controlli di stare al sicuro fuori dalla trincea e di dedicarsi ad altre attività. “Quando ci si occupa di complessi progetti di livellamento serve un’indicazione della profondità della benna rispetto all’inclinazione”, aggiunge Giacomo Trovati. “Certo, una soluzione 2D offre le indicazioni necessarie e la libertà di scavare a modo proprio, ma se serve conoscere con esattezza la quota e la posizione nel cantiere la modalità 3D automatica nel sistema MC-Max permette di mantenere il livellamento e di seguire il file del progetto senza avere sovra o sotto-escavazioni”.

Per fare un altro esempio: lo scavo di una trincea in un’autostrada offre spesso una condizione di ottima visibilità dei satelliti GNSS per le indicazioni planoaltimetriche; scavare in un parcheggio sottoterra richiede invece una stazione totale robotica per indicazioni sul controllo della macchina. Ecco che una soluzione come quella utilizzata a Ellera di Corciano offre versatilità nella scelta delle possibili opzioni di guida più consone alla situazione. L’escavatore equipaggiato con il MC-Max, infatti, permette di configurare le modalità più adatte alle esigenze giornaliere degli operatori.

Ultime notizie di OnSite News

Componenti

07/05/2024

Parker Hannifin presenta una nuova generazione di unità display

Parker Hannifin presenta la nuova generazione di unità displ...

Logistica

04/05/2024

CLS iMation e GEBHARDT annunciano una partnership strategica

CLS iMation e GEBHARDT annunciano una partnership strategica...

Edilizia

03/05/2024

Macchine per le costruzioni: un anno di consolidamento dopo il boom del 2023

Attrezzature

01/05/2024

Mattei presenta il compressore rotativo a palette RVD 37 i

Il nuovo compressore rotativo a palette a velocità variabile...

Componenti

29/04/2024

Apollo Tyres Terra Pro arricchisce la sua gamma di pneumatici

La gamma di pneumatici industriali Apollo Tyres Terra Pro si...

Stradale

29/04/2024

Veronafiere lancia "Paving Show"!

Veronafiere rafforza il suo presidio nella filiera construct...

Notizie correlate

Attrezzature

07/05/2024

JCB aggiunge il Tilt-Rotator “Raptor” alle dotazioni opzionali Hydradig

JCB ha presentato una nuovissima attrezzatura tilt-rotator i...

Movimento Terra

06/05/2024

Nuovo direttore commerciale per Yanmar CE nella regione EMEA

Barbara Caporali nominata Direttore Commerciale di Yanmar Co...

Movimento Terra

06/05/2024

Kramer lancia la nuova generazione di pale gommate

Kramer ha lanciato sul mercato le nuove pale gommate e pale...

Movimento Terra

06/05/2024

Un escavatore cingolato Hitachi ZX240-7 per DGL Costruzioni

Un escavatore cingolato Hitachi ZX240-7 è al lavoro alle por...

Attrezzature

04/05/2024

Le attrezzature MB Crusher al gran completo a Intermat 2024

MB Crusher ha esposto a Intermat 2024 la sua gamma di attrez...

Movimento Terra

02/05/2024

DEVELON festeggia il primo anno ricco di successi in Europa

Il marchio DEVELON, nato dalla fusione tra i termini “Develo...