Notizie \ Movimento Terra \ Conoscere l’escavatore cingolato: l’impianto idraulico

Conoscere l’escavatore cingolato: l’impianto idraulico

11/04/2024

Pubblicato da Redazione

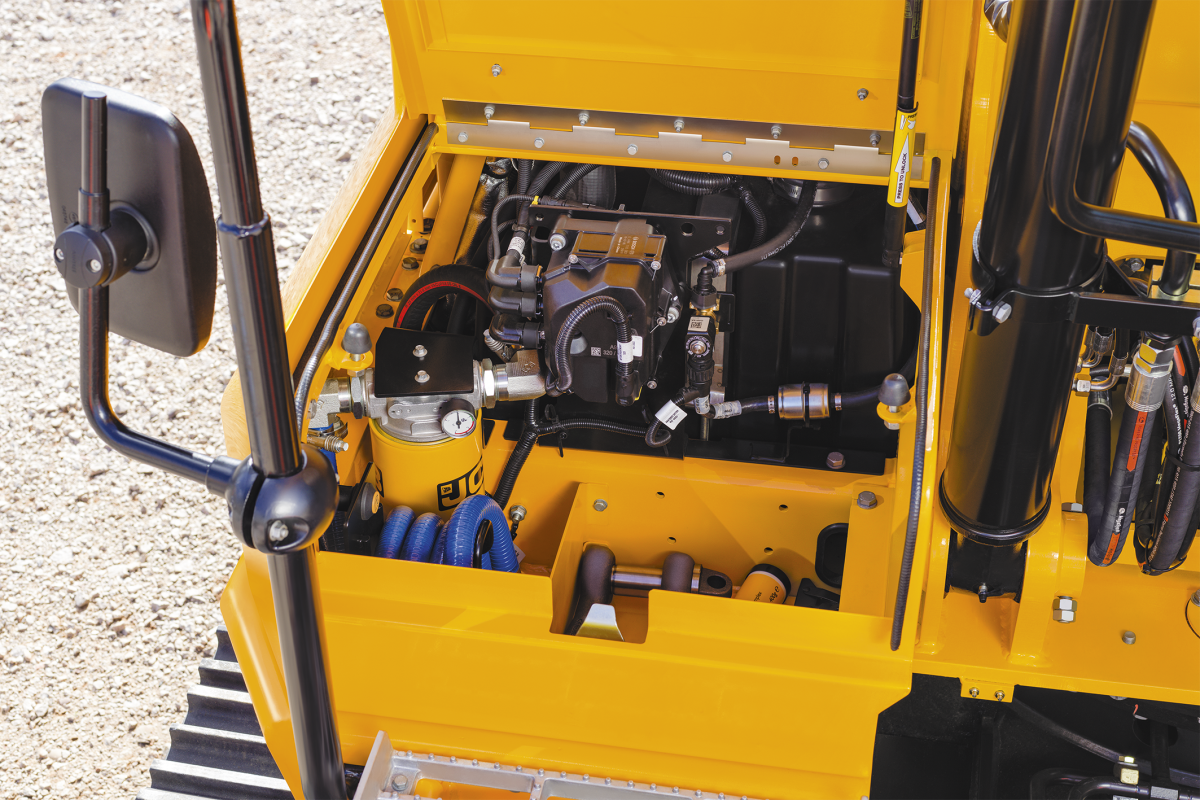

Centro nevralgico dell’escavatore cingolato e artefice delle sue prestazioni, l’impianto idraulico è frutto di un complesso equilibrio di componenti e architetture circuitali. La cui corretta calibrazione incide in misura determinante sul comportamento sul campo della macchina.

Se il motore diesel rappresenta il cuore dell’escavatore, l’impianto idraulico ne è in tutti i sensi il sistema nervoso. Quest’ultimo è infatti il punto dove potenza del motore, affidabilità delle pompe, gestione elettronica e servocomandi, unitamente alle caratteristiche strutturali della macchina, confluiscono dando origine alle prestazioni finali dell’escavatore.

Dal punto di vista funzionale l’impianto idraulico è costituito da quattro componenti: pompe, distributori, sistema di controllo e attuatori.

Quanto alle prime, dando ormai per acquisita la generalizzata adozione di pompe a portata variabile, le due tipologie principali sono quella delle pompe a pistoni assiali a portata variabile per inclinazione del blocco cilindri e quella delle pompe a pistoni assiali a portata variabile per inclinazione del piattello di distribuzione. Le prime sono generalmente adottate in combinazione a distributori convenzionali, le seconde sono più frequentemente adottate in accoppiata a distributori load sensing e per l'azionamento della rotazione in circuito chiuso. Entrambe le tipologie offrono in ogni caso un’elevata affidabilità e un altrettanto positivo rendimento.

I livelli di potenza idraulica erogata dalle pompe possono essere programmati e gestiti dal computer di bordo; questi, definiti comunemente modalità di lavoro, vengono calibrati in funzione degli utilizzi tipici dell’escavatore. Accanto a tali funzioni principali la logica di controllo dell’idraulica è in grado di gestire ulteriori funzionalità. Per citarne solo alcune, il cosiddetto cut off, grazie al quale, al raggiungimento della pressione massima in impianto, è possibile ridurre quasi a zero la cilindrata minima delle pompe; o ancora, sempre in tema di regolazione della cilindrata delle pompe idrauliche, il ritorno automatico in cilindrata minima in assenza di pressione di pilotaggio. Nel caso delle pompe idrauliche specificatamente concepite per I'alimentazione di distributori idraulici del tipo load sensing, la cilindrata delle pompe si adegua automaticamente alla pressione in impianto, e partendo da un valore sostanzialmente nullo si porta al valore massimo al raggiungimento della pressione di inizio regolazione. II risultato energetico complessivo si concretizza in una drastica riduzione dei consumi.

Passando al gruppo distributore, sono due le tecnologie oggi maggiormente diffuse, quella convenzionale e quella load sensing. La principale differenza fra le due soluzioni consiste essenzialmente nel fatto che la seconda è in grado, attraverso i compensatori, di riequilibrare automaticamente le differenze di pressione tra la pompa e i diversi attuatori in modo tale che la portata di olio inviata a ciascuno di essi sia esattamente proporzionale all’apertura della relativa spola del distributore. Un secondo importante vantaggio consiste nel fatto che i rapporti di velocità tra i singoli attuatori si mantengono costanti anche quando la somma delle singole portate richieste dall'operatore è superiore alla portata massima erogata dalla pompa; in parole semplici, anche in caso di contemporaneo utilizzo di tutti gli azionamenti, almeno in teoria, la macchina non accusa rallentamenti. Naturalmente nulla obbliga all’adozione di un’unica pompa idraulica sulla macchina; al contrario, spesso e volentieri, già a partire dalle macchine del segmento medio è prassi non sporadica l’utilizzo di una doppia pompa idraulica, naturalmente con la relativa maggiore complessità circuitale che questo comporta.

Proseguendo nell’analisi dell’impianto idraulico dell’escavatore, con particolare riguardo al gruppo distributori, va segnalato come negli azionamenti singoli nei distributori convenzionali il raddoppio delle portate per i movimenti di sollevamento e di chiusura dell'avambraccio è una soluzione ormai largamente adottata, mentre nei sistemi load sensing la somma delle portate delle pompe è in funzione della portata massima che ogni singola spola è in grado di gestire, portata massima che in genere risulta inferiore alla massima portata complessivamente erogata dalle pompe. Per quanto riguarda la disposizione degli azionamenti, nel caso dei sistemi load sensing è pressoché sempre in parallelo, anche se questo non rappresenta una regola inviolabile; alcune disposizioni circuitali serie/parallelo, tipiche dei distributori convenzionali, gestiscono alla perfezione le contemporaneità di utilizzi che hanno un reale impatto sul comportamento e la produttività dell’escavatore, complice il fatto che la costante evoluzione e miglioramento dei sistemi di pilotaggio delle spole consente di raggiungere un grado di sensibilità e precisione di controllo di livello davvero eccellente. Naturalmente anche i sistemi load sensing sono in grado di garantire apprezzabili prestazioni in rapporto a tali due aspetti, ma per raggiungere questo obiettivo devono essere affiancati da ulteriori componenti; fra questi, in particolare, valvole di unloading e regolatori di flusso compensati del comando load sensing per stabilizzare le eventuali oscillazioni delle pompe conseguenti al doppio impulso di pilotaggio load sensing/potenza costante.

Per quanto riguarda la logica di controllo dell’impianto idraulico e il suo coordinamento funzionale complessivo, questo compito è oggi affidato al computer di bordo, normalmente alloggiato in cabina. Quanto ai sistemi di pilotaggio, fatta salva la fondamentale e già ricordata importanza della sensibilità e precisione dei servocomandi, va innanzitutto osservato che il circuito idraulico dei servocomandi dispone in genere di una pompa dedicata, di un filtro in linea che garantisce una adeguata pulizia dell'olio in circolo, aspetto indispensabile per garantire la costanza della sensibilità di azionamento, e di un sistema ad accumulo di energia che consente la messa in sicurezza dell’escavatore anche a motore spento. Pur se comune, l’adozione di una pompa dedicata al circuito dei servocomandi non rappresenta una soluzione vincolante; in alternativa possono infatti essere utilizzati sistemi di pilotaggio che prelevano l’olio idraulico direttamente dal circuito primario, conservando il sopra citato dispositivo ad accumulo di energia.

Tutte le architetture circuitali e i componenti citati concorrono a determinare il comportamento finale sul campo dell’escavatore. E per quanto questo, inutile nasconderlo, dipenda in misura non trascurabile anche dalla “mano” dell’operatore, esistono alcuni parametri di valutazione oggettivi. Fra questi, la sensibilità dei servocomandi, che se non adeguata costringe l’operatore a una maggiore attenzione con conseguente affaticamento; la proporzionalità della risposta ai comandi, che deve essere assoluta ed equilibrata in rapporto a tutti gli automatismi funzionali che caratterizzano il distributore idraulico; la leggerezza dei comandi, che devono richiedere un basso sforzo di azionamento; la presenza di un sistema di autocontrollo dei servocomandi, utile ad evitare contraccolpi in caso di rilascio troppo brusco delle leve di comando.

Ultime notizie di OnSite News

Componenti

29/04/2024

Apollo Tyres Terra Pro arricchisce la sua gamma di pneumatici

La gamma di pneumatici industriali Apollo Tyres Terra Pro si...

Stradale

29/04/2024

Veronafiere lancia "Paving Show"!

Veronafiere rafforza il suo presidio nella filiera construct...

Attrezzature

26/04/2024

Enerpac annuncia il suo più grande sistema di estrattore "lock-grip"

Estrattore Lock Grip Enerpac da 100 t per la rimozione di pa...

Stradale

25/04/2024

Olof Persson sostituirà Gerrit Marx nel ruolo di CEO di Iveco Group

Olof Persson sostituirà Gerrit Marx nel ruolo di CEO di Ivec...

Sollevamento

25/04/2024

Alfredo Manfredini è il nuovo Service Manager di Manitex Valla

Manitex Valla ha annunciato l’ingresso in azienda di Alfredo...

Edilizia

22/04/2024

VeronaFiere debutta con un evento esclusivo a Intermat 2024

VeronaFiere debutta con il suo primo evento esclusivo italia...

Notizie correlate

Movimento Terra

27/04/2024

Una flotta di macchine CASE per Hywel Griffiths Plant Hire and Groundworks

Hywel Griffiths Plant Hire and Groundworks sta completando u...

Movimento Terra

24/04/2024

CASE e CMT: sinergia per la Campania!

Nel corso del weekend del 13 e 14 aprile è stata inaugurata...

Movimento Terra

23/04/2024

Il nuovo JCB Hydradig Pro offre una maggiore versatilità

JCB soddisfa le più ampie esigenze dei clienti in ogni setto...

Movimento Terra

20/04/2024

Sany presenta le sue soluzioni "green" a Intermat

Sany presenterà le sue ultime innovazioni in termini di prod...

Movimento Terra

19/04/2024

Le terne JCB di nuova generazione innalzano il livello di versatilità

JCB presenta una serie di miglioramenti chiave alla sua gamm...

Movimento Terra

18/04/2024

Ampliato il sistema di comando SPECTIVE CONNECT di Kleeman

Il sistema di comando intuitivo SPECTIVE contribuisce in mod...