Notizie \ Movimento Terra \ Il rifacimento del metanodotto Ravenna-Chieti con sistemi di scavo in 3D

Il rifacimento del metanodotto Ravenna-Chieti con sistemi di scavo in 3D

26/02/2024

Pubblicato da Redazione

Il sistema di scavo Topcon MC-Max installato su alcuni escavatori impiegati negli interventi necessari al rifacimento del metanodotto Ravenna-Chieti sta consentendo

a SICIM di aumentare la produttività nella realizzazione degli scavi a sezione obbligata e di accelerare le varie fasi operative di posa delle condotte.

Massimo controllo in cantiere

Il progressivo decadimento della produzione nazionale di gas, già oggi inferiore al fabbisogno del Paese, ha reso necessario progettare e/o rinnovare le infrastrutture di trasporto del gas naturale dai punti di entrata (importazioni via gasdotto e terminal GNL) verso le varie regioni d’Italia. Il progetto attualmente in atto sulla dorsale adriatica, in particolare, consistente nel rifacimento del metanodotto persistente sulla tratta Ravenna-Chieti, ha in tal senso una valenza strategica nel medio-lungo termine per l’intero sistema energetico italiano. A gestire questo patrimonio infrastrutturale è Snam Rete Gas, società con sede centrale a San Donato Milanese (MI) attiva nel trasporto, stoccaggio e rigassificazione del metano da oltre 75 anni e specializzata nella realizzazione di metanodotti interrati e impianti relativi. In generale, Snam Rete Gas provvede a programmare e realizzare le opere necessarie per il mantenimento dei metanodotti e degli impianti esistenti al fine di assicurare il servizio di trasporto gas attraverso un sistema sicuro, efficiente e in linea con le moderne tecnologie costruttive. Proprio a tal fine è previsto il rifacimento del metanodotto in oggetto. Un’attività necessaria per assicurare un’adeguata affidabilità e sicurezza al servizio di trasporto verso gli utilizzatori del sistema nell’area centrale del territorio nazionale. Una rete infrastrutturale che prevede l’impiego di moderne tecniche realizzative in grado di superare (anche) aree geologicamente complesse e soggette a fenomeni di instabilità e che contribuiscono, con maggior efficienza, alla salvaguardia della sicurezza del trasporto.

Il ruolo di SICIM

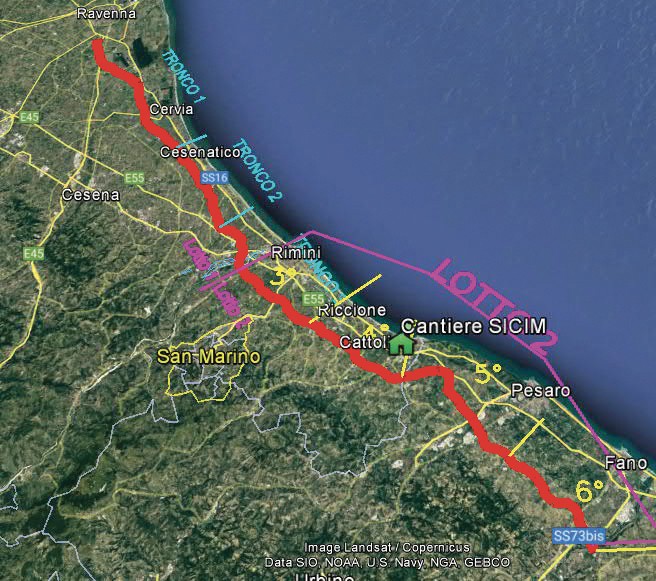

Il progetto relativo al rifacimento del metanodotto Ravenna-Chieti è stato suddiviso in fase di progetto in più tratte, assegnate a imprese diverse.

Una di queste è la SICIM, realtà di Busseto (PR) specializzata da oltre 60 anni a livello mondiale nella progettazione, nell’approvvigionamento e nella costruzione di infrastrutture per il settore Oil & Gas e incaricata di gestire i lotti Ravenna-Rimini e Rimini-Fano.

Per assistere alle lavorazioni in atto ci siamo recati a San Giovanni in Marignano (RN), base logistica del cantiere SICIM, dove abbiamo raccolto tutti i dati relativi agli interventi riguardanti i primi due lotti, che si sviluppano interessando le regioni Emilia-Romagna e Marche rispettivamente per una lunghezza di 46 km e 56 km, per un totale di 102 km di posa di tubazioni aventi un diametro di 26”. Tra le sfide di questo progetto rientrano principalmente le condizioni complesse che il territorio italiano presenta, per le quali SICIM ha maturato l’esperienza necessaria operando in tutto il mondo e in tutti gli scenari possibili. Lungo le aree attraversate si incontrano strade, ferrovie e corsi d’acqua. In diversi tratti, quindi, le attività svolte in cantiere propedeutiche alla posa delle condotte, così come da progetto, hanno previsto attività di TOC (Trivellazione Orizzontale Controllata), ossia perforazione del terreno mediante aste perforanti che predispongono la percorrenza della condotta da posare, e attraversamenti in microtunnel.

Il progetto in dettaglio

Gli interventi relativi alla linea principale del tracciato nel Lotto 1 Ravenna-Rimini iniziati l’11 luglio 2022 (terminati quest’estate per quanto riguarda i lavori inerenti alla linea e agli allacciamenti, mentre si prevedono dismissioni e ripristini nel giugno 2024) insistono su una lunghezza di 45.649 m. Qui sono stati previsti: due interventi di microtunnelling, su una lunghezza di 1.089 m e con un diametro 2.000 mm; 11 interventi di TOC, per un tratto di 3.114 m; 41 trivellazioni, su un tratto di 1.378 m; un numero elevato di impianti di linea (sei PIDI, un PIL più il nodo di Rimini). Il numero di impianti relativo agli allacciamenti è legato alla presenza di altrettante numerose linee maggiori di allacciamento che collegano la condotta principale con gli impianti di distribuzione del gas metano, in particolare: 19 allacciamenti con diametri compresi tra 4” e 16”, per una lunghezza totale di 23.459 m e prevedono due interventi di TOC (664 m), 49 trivellazioni (1.534 m) e 13 impianti concentrati. Le dismissioni, che riguardano la rimozione di condotte da 26” su 45.308 m di tracciato, coinvolgono invece 21 allacciamenti (18.604 m) e 10 impianti concentrati. I lavori meccanici sono consistenti: si parla di oltre 4.000 giunti nel Lotto 1 e oltre 5.000 nel Lotto 2.

A proposito di quest’ultimo, sono interessanti anche i numeri relativi al tratto Rimini-Fano, avviato anch’esso nel luglio 2022: in questo caso, linea e allacciamenti saranno terminati nel settembre 2024, mentre le dismissioni e i ripristini sono previsti per il mese di luglio 2025.

La posa delle condotte da 26” nella linea principale è prevista su un tracciato di 56.483 m, lungo il quale sono previsti tre interventi di microtunnelling (1.806 m), 14 interventi di TOC (10.891 m), 48 trivellazioni (1.199 m) e 11 PIDI. Qui sono previsti 29 allacciamenti, per una lunghezza di 17.999 m, con diramazioni da 4”-10”, due interventi di TOC (540 m), 14 trivellazioni (614 m) e 22 impianti concentrati. Le dismissioni di tubazioni (sempre da 26”), in questo caso, coinvolgono 48.170 m di lunghezza, con un totale di 30 allacciamenti (18.386 m) e nove impianti concentrati.

Di tutto rispetto, infine, i numeri relativi alle risorse umane messe in campo: 337 unità di personale (tra Project Manager, capocantiere, staff, assistenti, escavatoristi, operatori, autisti, saldatori, tubisti, molatori, operati generici e subappaltatori), 1.000.000 le ore previste di lavoro e 1.200.000 i chilometri guidati. Non di meno l’entità dei mezzi impiegati, 229, tra escavatori e “sideboom” (Stage V), “Paywelder” cingolati, trivelle spingitubo, pianali e pattine, autogrù fuoristrada (70 t), autocarri e autocisterne, curvatubi, vibroinfissori, furgoni e autoveicoli, dumper cingolati, gruppi elettrogeni, motocompressori, motopompe, motosaldatrici, officine di saldatura, sfilatubi cingolati, trattori gommati, dozer e grader. Da evidenziare infine i numerosi elementi critici che caratterizzano il progetto: basti pensare - oltre a tutti gli interventi citati in programma - a tutti i sottoservizi dislocati lungo i tracciati, le piante da spostare e gestire (circa 2.000 ulivi, ad esempio) e i circa 900 proprietari terrieri coinvolti nel progetto.

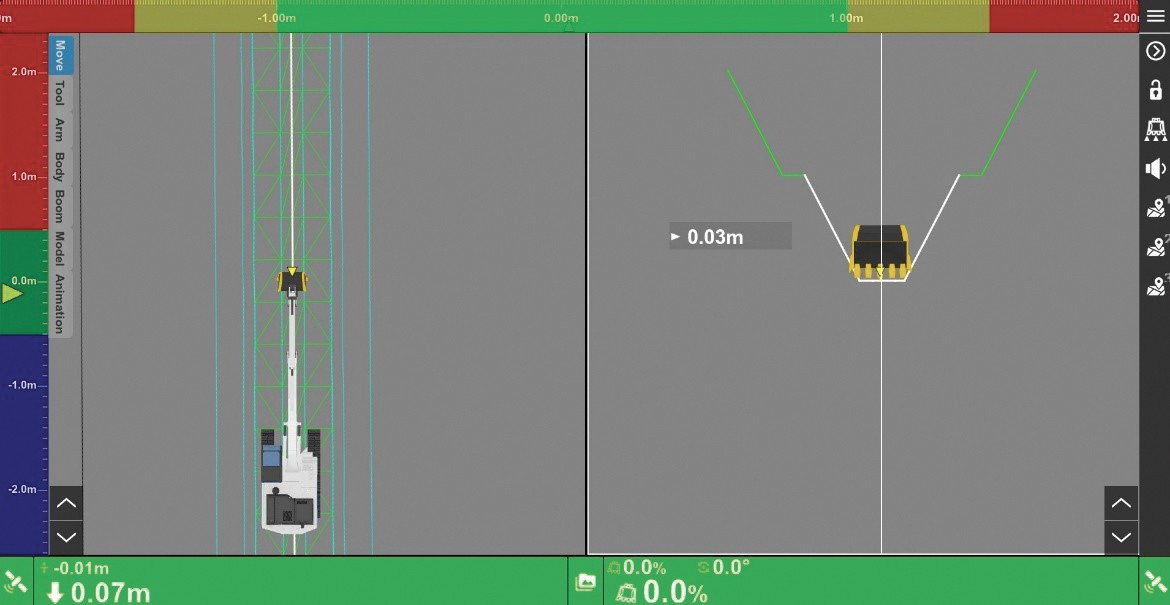

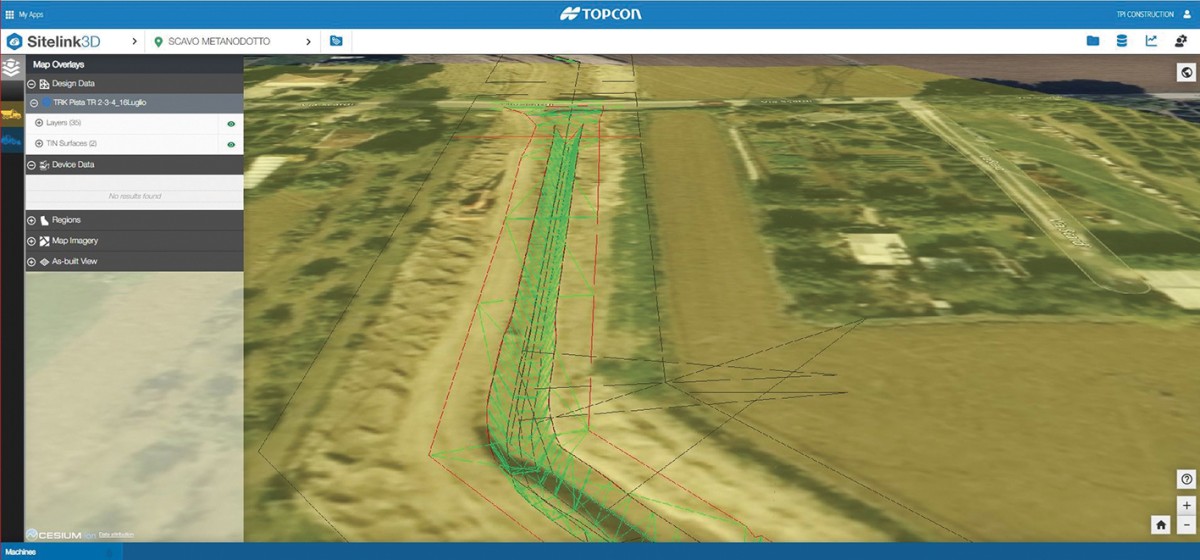

Scavo 3D in cantiere

La fotografia del progetto illustrata fino ad ora mette in luce una rilevante complessità delle opere. Al fine di ottimizzare la produttività nella realizzazione degli scavi a sezione obbligata (tipo Pipeline) lungo il tracciato e quelli relativi agli impianti di derivazione in corrispondenza di aree urbane e/o industriali, SICIM si è rivolta a Topcon Positioning Italy, società che ad Ancona ha la sua sede direttivo-amministrativa e logistica del marchio giapponese. Le esigenze evidenziate mettevano in risalto la natura del cantiere, di notevole sviluppo lineare, le numerose squadre dislocate in differenti aree, talvolta lontane tra loro, la necessità di picchettamento e controllo dell’esecuzione plano-altimetrica degli scavi. La soluzione individuata è stata quella di convogliare tutte le informazioni sulle figure direttamente coinvolte nella realizzazione del progetto e di dotare le macchine operatrici di un sistema di scavo 3D Machine Control (MC-Max). Ciò ha consentito di accelerare le fasi di scavo, aumentando la produttività e riducendo al contempo i costi, nonché di garantire una maggiore autonomia ai singoli operatori, di beneficiare di un costante controllo degli interventi e di poter impiegare le squadre topografiche in altre lavorazioni. Spiega Claudio Mancastroppa, Construction Manager e responsabile di cantiere SICIM: “I benefici del sistema MC-Max di Topcon installato sulle nostre macchine operatrici sono stati immediatamente evidenti. Questa tecnologia ha reso superflue le fasi iniziali di picchettamento, ha abbreviato i tempi di esecuzione e di controllo in cantiere e ha incrementato la precisione in ogni fase di lavoro, digitalizzando l’intero processo. In particolare, il sistema è stato particolarmente utile nelle fasi di pre-posa del tubo (scotico e scavo delle trincee) e di post-posta (prereinterro, reinterro e ripristino delle condizioni esistenti)”. In aggiunta ai vantaggi tradizionali offerti dalla tecnologia GPS, va evidenziato in questo caso il contributo della piattaforma cloud Sitelink3D associata a questo sistema, in grado di gestire e monitorare gli interventi e supportare gli operatori fornendo una precisa reportistica del cantiere. “Questa tecnologia - continua Mancastroppa - garantisce il controllo remoto ed eventuali modifiche e integrazioni progettuali in tempo reale, agevolando la comunicazione istantanea tra macchina e operatore. Inoltre, offre funzioni chiave legate alla geolocalizzazione e alla valutazione della produzione. Sulla base dei progetti elaborati, il reparto tecnico ha creato un Modello Digitale del Terreno (DTM) da caricare nel pannello di controllo degli escavatori, garantendo un lavoro stratificato con una precisione assoluta durante le fasi di scavo e consentendo agli operatori di monitorare in tempo reale le quote di scavo, l’allineamento e le pendenze, assicurando un alto grado di indipendenza in ogni fase dell’intervento”.

Una piattaforma integrata

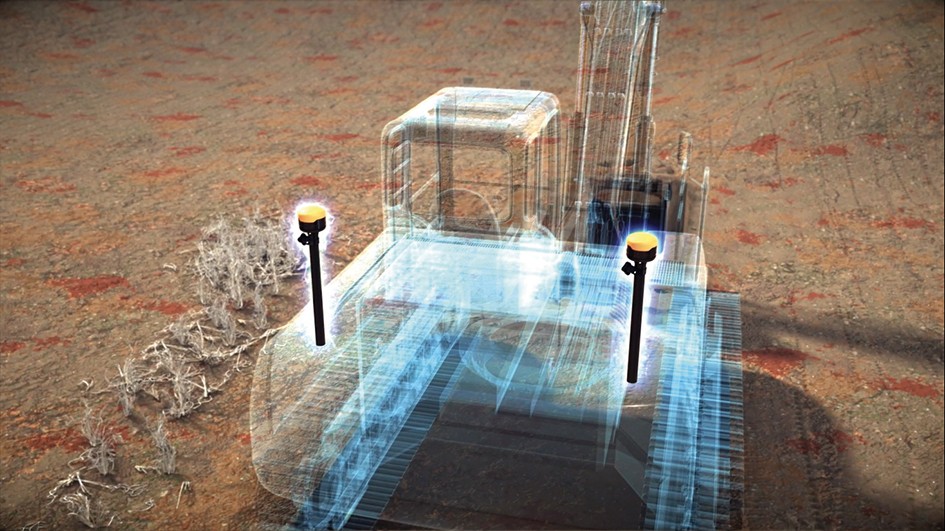

Topcon ha sviluppato l’architettura 3D Machine Control con l’obiettivo di massimizzare la versatilità nei sistemi dedicati alle macchine operatrici. Questa piattaforma integra una varietà di tecnologie di comunicazione e supporta numerosi sensori di elevazione, unità di misurazione inerziale (IMU) e antenne GNSS rendendo la scelta di questa soluzione efficace in una vasta gamma di applicazioni. In particolare, il sistema Topcon in oggetto garantisce una rilevante modularità e facilità d’uso, al fine di personalizzare le soluzioni in base al metodo di lavoro specifico e rendere estremamente semplice l’utilizzo da parte degli operatori, che necessitano solo di una breve formazione sulla comprensione e sull’esecuzione del progetto “on board”. Il suo impiego riduce gli acquisti di attrezzature inutili, massimizzando il rendimento dell’investimento. La piattaforma - con la quale è possibile controllare il sistema con copertura satellitare GNSS completa (GPS, GLONASS, Galileo e BeiDou) e scegliere tra stazioni base locali o soluzioni di correzione basate su reti di stazioni di riferimento - si adatta a diverse applicazioni e tipologie di macchine, migliorando le prestazioni di livellamento e la rapidità d’esecuzione. Come avviene in questo cantiere di rilevanza nazionale, dove la precisione è garantita su tutto il tracciato e lungo il quale SICIM può gestire in modo efficace ogni aspetto degli scavi, sia quelli principali che quelli di derivazione in corrispondenza delle aree urbane e/o industriali, dalla relativa larghezza di fondo alle sezioni trasversali, dalle profondità alle varie posizioni e pose delle condotte. Il tutto, con la salvaguardia del territorio e della sicurezza degli operatori, aspetto su sui SICIM investe ingenti risorse, rispettando la produttività indetta dal cronoprogramma del progetto.

La tecnologia del Machine Control

La tecnologia del Machine Control può essere implementata su una macchina, un’intera flotta o una combinazione di queste. Sistemi base possono semplicemente monitorare e abilitare una singola unità, mentre piattaforme più sofisticate possono permettere il collegamento in rete di cantieri in tutto il mondo, consentendo di supervisionare in tempo reale progetti distribuiti su grandi territori. Le opzioni variano in base alle necessità. Un appaltatore che ha solo bisogno di conoscere l’altezza o la profondità della benna o della lama può optare per un sistema 2D, mentre chi ha bisogno sia di informazioni sulla quota che della posizione planimetrica di una macchina in un cantiere - come nel caso di SICIM nel cantiere in oggetto - può scegliere un sistema 3D. Se un operatore ha solo bisogno di sapere dove scavare, un sistema di guida (o di sola indicazione) può essere sufficiente; se invece preferisce che una lama o una benna segua da sola il contorno o il profilo di una superficie di progetto, un sistema controllato (o automatico) può essere più appropriato. Il sistema MC-Max di Topcon, dotato della piattaforma MC-X, consente di avere il pieno controllo delle operazioni dalla cabina, con la giusta configurazione per qualsiasi progetto. MC-Max può essere impostato in modo da utilizzare la benna per acquisire punti topografici e può controllare costantemente il livellamento, dando la possibilità agli addetti ai controlli di restare al sicuro fuori dalle trincee e di dedicarsi ad altre attività.

Una garanzia di successo

Fondata nel 1962 dalla famiglia Riccardi, SICIM è oggi un punto di riferimento a livello mondiale per ciò che concerne la progettazione, l’approvvigionamento e la costruzione per il settore Oil&Gas, ambito in cui collabora con le più importanti compagnie internazionali affrontando tutte le possibili condizioni logistiche, climatiche e ambientali. Con sede a Busseto, piccola cittadina della provincia di Parma conosciuta per aver dato i natali a Giuseppe Verdi, SICIM è costantemente impegnata a sottolineare con i fatti il valore di un made in Italy costruito sul binomio competenza-qualità. I 108.000 metri quadrati occupati dall’azienda ospitano gli uffici, le officine e i laboratori di ricerca in cui l’azienda investe circa 3 milioni di euro l’anno. SICIM dispone inoltre di un notevole parco macchine, in grado di mobilitare in ogni angolo del mondo: migliaia di mezzi che le consentono di affrontare le innumerevoli sfide che l’azienda si trova ad affrontare durante i progetti in cui è coinvolta. I numeri parlano da soli: 25 Paesi in cui opera, oltre 15.000 km di tubi posati in 61 anni di attività, 26 sedi internazionali e 13.500 dipendenti fanno di SICIM una garanzia di successo.

Notizie correlate

Movimento Terra

27/04/2024

Una flotta di macchine CASE per Hywel Griffiths Plant Hire and Groundworks

Hywel Griffiths Plant Hire and Groundworks sta completando u...

Movimento Terra

24/04/2024

CASE e CMT: sinergia per la Campania!

Nel corso del weekend del 13 e 14 aprile è stata inaugurata...

Movimento Terra

23/04/2024

Il nuovo JCB Hydradig Pro offre una maggiore versatilità

JCB soddisfa le più ampie esigenze dei clienti in ogni setto...

Movimento Terra

20/04/2024

Sany presenta le sue soluzioni "green" a Intermat

Sany presenterà le sue ultime innovazioni in termini di prod...

Movimento Terra

19/04/2024

Le terne JCB di nuova generazione innalzano il livello di versatilità

JCB presenta una serie di miglioramenti chiave alla sua gamm...

Movimento Terra

18/04/2024

Ampliato il sistema di comando SPECTIVE CONNECT di Kleeman

Il sistema di comando intuitivo SPECTIVE contribuisce in mod...