Notizie \ Componenti \ Marangoni: una nuova soluzione per la ricostruzione di pneumatici OTR

Marangoni: una nuova soluzione per la ricostruzione di pneumatici OTR

21/11/2019

Pubblicato da Redazione

Marangoni: una nuova soluzione per la ricostruzione di pneumatici OTR

Lo sviluppo di un nuovo prodotto nel segmento dei pneumatici OTR dimostra tutta la competenza tecnologica di Marangoni e la capacità dell’azienda di adattarsi rapidamente e con flessibilità alle esigenze del mercato, implementando soluzioni per la ricostruzione dei pneumatici di più recente introduzione.

Il nuovo pneumatico ricostruito Marangoni MTXL rappresenta, in tal senso, un caso emblematico, secondo Ayhan Haliloglou, Area Manager pneumatici OTR presso Marangoni. “Recentemente, un cliente finlandese ci ha contattato per chiederci di sviluppare una soluzione per la ricostruzione dei pneumatici montati come primo equipaggiamento su uno dei loro slag pot carrier Kiruna (veicoli per il trasporto di scorie metallurgiche).”, dice Haliloglou. “Questi pneumatici premium della misura 29.5R29 erano caratterizzati da una struttura (carcassa) di nuova generazione, con un’alta capacità di carico e un disegno battistrada di nuova concezione.”

Un’esigenza specifica per l’utente, una nuova sfida per Marangoni

L’utente finale era alla ricerca di un modo per utilizzare queste carcasse per un secondo ciclo di vita avendo a disposizione un disegno battistrada simile all’originale e adeguato alle proprie necessità: trazione e resistenza agli strappi – due caratteristiche fondamentali nelle applicazioni per l’industria mineraria. A seguito di questa richiesta, Marangoni ha iniziato a valutare lo sviluppo di un nuovo prodotto, mantenendo un dialogo costante, produttivo e significativo con il proprio distributore - Lujakumi Oy - ed il loro cliente - Valtasiirto Oy.

Lujakumi, il cui quartier generale si trova sulla costa occidentale della Finlandia, è uno dei ricostruttori con maggior esperienza in Europa. L’azienda è stata fondata nel 1954 e, dal 2017, ha adottato il sistema RINGTREAD, la tecnologia all’avanguardia di Marangoni per la ricostruzione di pneumatici per autocarri e autobus. Dal 2018, hanno aggiunto alla propria offerta commerciale i pneumatici OTR di Marangoni, siglando un accordo di distribuzione con l’azienda italiana.

Valtasiirto è una società specializzata nella fornitura di soluzioni complete per la logistica industriale in ambienti esterni ed interni, con uffici commerciali situati in tutte le più grandi zone industriali finlandesi.

L’azienda è stata fondata nel 1999 e, da allora, offre una grande varietà di servizi, tra cui la gestione dello stoccaggio di materie prime per i propri clienti operanti nell’industria mineraria.

L’inizio di una cooperazione sinergica

Markku Mäkipää, Specialista OTR presso Lujakumi, afferma che è subito emerso che l’utente finale era alla ricerca di più di un semplice partner in grado di soddisfare le proprie esigenze tradizionali in fatto di pneumatici. “Oltre alla ricostruzione dei pneumatici delle proprie pale caricatrici e dei dumper articolati, Valtasiirto aveva la necessità di trovare una soluzione economica ed ecologica per i propri veicoli speciali per il trasporto di scorie metallurgiche”, ribadisce Mäkipää. “Avendo collaborato in maniera fruttuosa con Marangoni per diversi anni, sapevamo che c’erano tutte le premesse per soddisfare questa richiesta”, aggiunge.

Secondo Jori Huhtaniemi, Direttore della manutenzione presso Valtasiirto, dopo aver iniziato la collaborazione, l’utente finale ha avuto l’opportunità di toccare con mano le tecnologie di ricostruzione all’avanguardia di Marangoni attraverso una visita in Italia. “Dopo aver effettuato un tour approfondito dello stabilimento di Rovereto, siamo rimasti molto colpiti dall’elevato contenuto tecnologico implementato da Marangoni nel proprio processo produttivo. Questa visita ha dimostrato di essere una grande opportunità per acquisire una maggiore conoscenza di come avvenga la ricostruzione di qualità,” afferma.

L’impiego dei pneumatici montati sull’asse frontale degli slag pot carrier Kiruna è molto severo e la sicurezza è la principale priorità. Alla luce di tutto ciò, prima di impegnarsi nello sviluppo del nuovo prodotto, Marangoni ha proposto una rigorosa procedura di ispezione delle carcasse.

La ricostruzione: un processo più sofisticato di quanto si possa pensare

“Questo pneumatico della misura 29.5R29 non era mai stato ricostruito da Marangoni, pertanto l’analisi iniziale era fondamentale”, afferma Haliloglou. “Dopo aver ottenuto le carcasse del cliente, i nostri operatori hanno controllato le differenti componenti dei pneumatici per assicurarsi che la qualità e l’integrità strutturale fosse ammissibile per il processo di ricostruzione.”

Il passo successivo consisteva nel rimuovere, fino ad un dimensionamento preciso, una parte residuale del vecchio materiale del pneumatico attraverso un processo noto come raspatura. La carcassa è stata misurata dopo essere stata raspata fino alla quantità minima richiesta di sottofondo in gomma.

Un’ulteriore ispezione della carcassa è stata quindi effettuata dagli operatori di Marangoni. Questi pneumatici sono stati utilizzati in condizioni molto difficili, pertanto sono state individuate alcune piccole aree danneggiate. Tuttavia, grazie alla vasta esperienza di Marangoni nella riparazione di pneumatici, questo non ha rappresentato una minaccia per la ricostruibilità.

Dopo aver studiato l’impiego del prodotto e le caratteristiche tecniche del veicolo, gli ingegneri e i responsabili di produzione della Marangoni hanno proposto una profondità incavo, un modello di disegno ed una mescola per il battistrada ideali per questo specifico impiego ed idonei per questo modello di carcassa.

Una volta che le specifiche esatte sono state determinate, è proseguito il processo di produzione.

“Il processo di confezionamento è più avanzato di quanto molte persone pensino”, afferma Haliloglou.

“Alcune persone credono che venga semplicemente applicata una fascia battistrada prestampata alla carcassa, ma non è decisamente questo il caso. Infatti, il pneumatico OTR è ricostruito dalla sua struttura come se fosse un pneumatico nuovo. La carcassa è montata sulla macchina di confezionamento ed inizia a girare mentre un estrusore applica tre differenti strati di mescola in gomma – base, intermedia e battistrada – uniformemente da una spalla all’altra”, spiega l’Area manager.

Recaflex System: la soluzione che ha fatto la differenza

Durante la fase di ispezione/misurazione della carcassa, è emerso come tale prodotto non rientrasse nei parametri tipici di una carcassa di tipo L4. Pertanto, non si poteva processare la carcassa in uno stampo convenzionale per la ricostruzione a caldo: era necessario un metodo alternativo. Marangoni ha optato per vulcanizzare il pneumatico confezionato in autoclave. Le due tipologie di macchinari per la vulcanizzazione – in stampo e in autoclave – che Marangoni ha a disposizione nel suo stabilimento di Rovereto, fanno sì che l’azienda possa ricostruire praticamente qualunque pneumatico OTR.

Il sistema Recaflex di Marangoni consente all’azienda di scolpire disegni battistrada quasi in ogni modo. “Ma prima di poter fare ciò”, specifica Haliloglou, “dobbiamo programmare i nostri software con il nuovo modello di disegno studiato per rispondere alle necessità specifiche dell’utente finale. Dopo la programmazione informatica, il pneumatico è stato montato sul macchinario Recaflex che ha scolpito il pneumatico di conseguenza".

Alla fine, gli specialisti di Marangoni hanno ispezionato il prodotto per cercare eventuali difetti ed imperfezioni. Dopo l’ispezione visiva, ogni pneumatico è stato ispezionato utilizzando un macchinario per la shearografia. La shearografia (interferometria) consente di ispezionare la struttura interna del pneumatico.

“Marangoni è uno dei pochi ricostruttori in Europa ad utilizzare per i pneumatici OTR un dispositivo per la shearografia”, afferma Haliloglou. “Grazie a questo macchinario, siamo in grado di elevarci ai più elevati standard di qualità, che sono sempre richiesti in operazioni industriali e minerarie gravose”, aggiunge.

Di nuovo al lavoro, pronti per un nuovo ciclo di vita

I pneumatici sono stati rispediti di recente in Finlandia, dove sono stati ulteriormente ispezionati e montati su uno degli slag pot carrier di Valtasiirto. Al momento, i ricostruiti MTXL sono usati attivamente sotto il monitoraggio degli specialisti tecnici di Lujakumi, per provare ancora una volta come i ricostruiti OTR di Marangoni siano idonei per le condizioni più dure di questa severa applicazione industriale.

Marangoni continua a sviluppare ulteriormente la propria offerta, in modo che tutti i settori delle industrie minerarie ed estrattive possano abbassare i propri costi operativi e ridurre l’impronta ecologica, adottando una politica di gestione del pneumatico che permetta ai pneumatici OTR premium, se ben gestiti, di essere ricostruiti.

Ultime notizie di Marangoni

Componenti

29/07/2023

Marangoni e CEAT promotori dell’eccellenza degli pneumatici

Una nuova alleanza per le soluzioni premium di ricostruzione...

Componenti

13/07/2023

Gli pneumatici Marangoni ai Recircle Awards 2023

Marangoni è stata selezionata come finalista in svariate cat...

Componenti

15/06/2023

Marangoni presenta gli pneumatici ricostruiti ad anello di classe “A” nel risparmio energetico

Il risultato significativo, ottenuto usando uno speciale ane...

Componenti

02/08/2022

Marangoni è pronta per la prossima fase di sviluppo in India

Il Gruppo Marangoni ha acquisito il 50% di GRP Ltd. nella jo...

Componenti

18/05/2022

Grande vittoria per gli pneumatici Marangoni ai Recircle Awards 2022

Marangoni ha vinto quattro trofei, un record per l’iniziativ...

Componenti

17/12/2021

Lo stabilimento Marangoni di Rovereto è ISO 14001

Il Sistema di Gestione Ambientale realizzato da Marangoni è...

Notizie correlate

Componenti

26/04/2024

JCB lancia nuove soluzioni di controllo macchina montate in fabbrica

JCB e Leica Geosystems, parte di Hexagon, hanno annunciato c...

Componenti

24/04/2024

Brigade Elettronica: upgrade per il pluripremiato Backeye360

Brigade Elettronica ha aggiunto una tecnologia ad Intelligen...

Componenti

23/04/2024

BKT ottiene la certificazione ‘Excellent Level’ da Caterpillar

Il riconoscimento di Caterpillar premia la dedizione e l’imp...

Sollevamento

16/04/2024

Haulotte presenta il sistema di ancoraggio univerale FASTN

Il sistema di ancoraggio universale FASTN di Haulotte per pi...

Componenti

03/04/2024

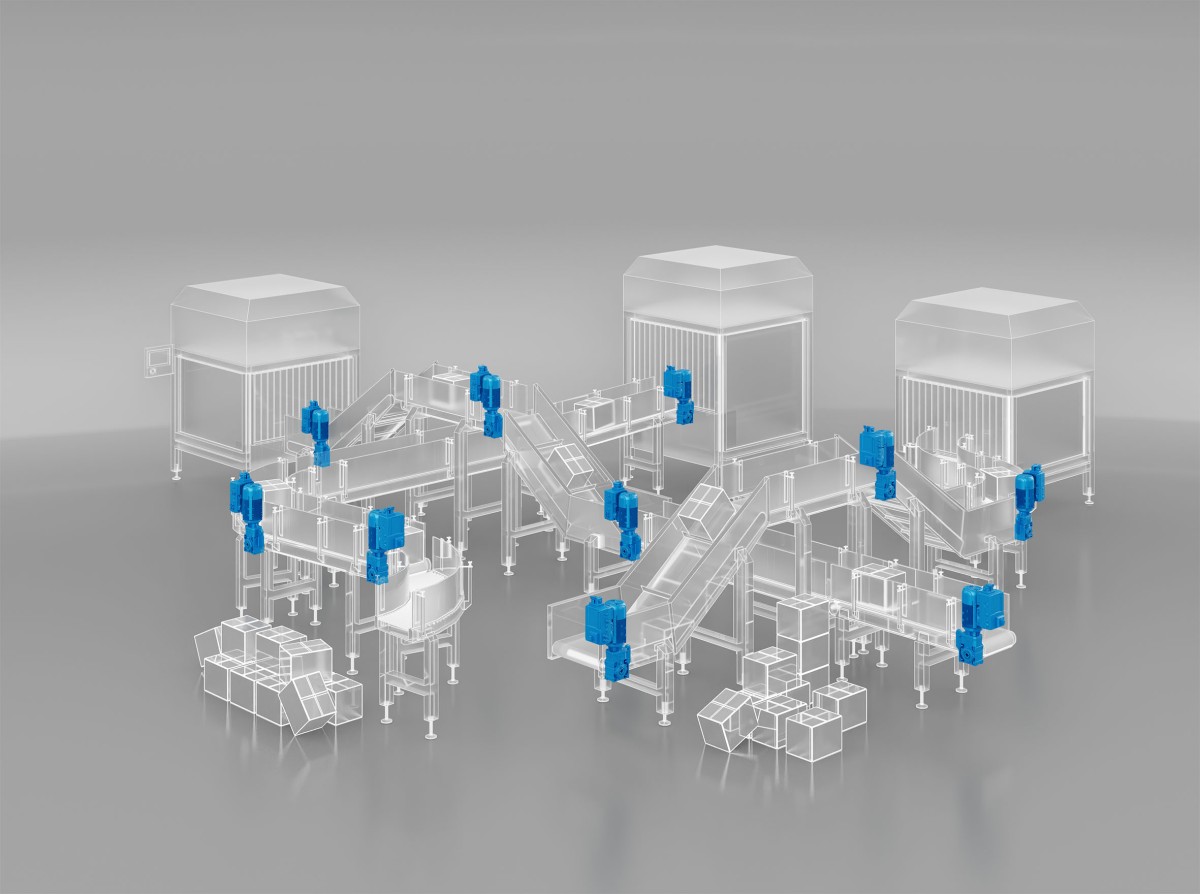

Bonfiglioli: soluzioni innovative per logistica e intralogistica

L'impegno costante di Bonfiglioli è volto allo sviluppo di s...

Componenti

27/03/2024

Settant'anni di futuro per Bosch Rexroth Italia

Il 15 marzo scorso Bosch Rexroth ha festeggiato i 70 anni di...